ELETTRA, il perfetto connubio tra performance, flessibilità e sostenibilità: come nasce il primo evaporatore che azzera il consumo di vapore nella produzione di concentrato di pomodoro hot e cold break

Da più di settant'anni, in Rossi Ingegneria Alimentare sviluppiamo soluzioni tecnologicamente avanzate per i settori della trasformazione alimentare e dell'imballaggio. La nostra azienda dai primi anni 2000 si è focalizzata sullo studio di tecnologie a risparmio energetico, con l’obiettivo di favorire un modello di business rispettoso dell'ambiente e positivo per la comunità.

Ora più che mai, la sostenibilità è un tema urgente. Siamo nel pieno della transizione ecologica e i fattori chiave di questo processo sono:

• Efficienza energetica

• Decarbonizzazione

• Riutilizzo degli scarti

Perseguendo questi obiettivi - e a seconda del paese in cui si opera - è possibile cogliere anche interessanti opportunità per il business, ad esempio:

• Riduzione dei costi diretti

• Riduzione della tassazione

• Incentivi per investimenti

Transizione ecologica: quali sono le opportunità per i trasformatori di pomodoro?

In azienda, ci siamo chiesti come avremmo potuto supportare i clienti in questo percorso tramite le nostre soluzioni. Da questa riflessione e dall’analisi che ne è conseguita, è scaturita l’idea che ha dato vita alla nostra ultima innovazione, ELETTRA: il primo evaporatore in grado produrre concentrato di pomodoro hot e cold break senza l’utilizzo di vapore di caldaia.

Ne abbiamo parlato con il Direttore Commerciale, Francesco Rossi.

ELETTRA rappresenta una novità assoluta nel settore degli evaporatori. Come nasce l’idea di sviluppare una soluzione a funzionamento completamente elettrico?

L’industria della trasformazione del pomodoro fresco ha un’impronta ecologica non trascurabile e per capire quali fossero gli ambiti di miglioramento abbiamo analizzato l’impatto di ogni fase del processo per diversi prodotti: concentrati hot e cold break, cubettati e polpe, passata e altri prodotti a brix intermedio. Considerando una media ponderata basata sui volumi di questi prodotti a livello mondiale, abbiamo constatato che il 93% dell'energia consumata viene utilizzata in due fasi: l'evaporazione e disattivazione enzimatica. La maggior parte dell’energia in questione è rappresentata da vapore di caldaia, quindi il 94% delle emissioni proviene dalle stesse fasi.

Da qui, l’idea di realizzare un evaporatore completamente elettrico.

Impronta ecologica di ogni fase del processo

Premesse

Efficienza di generazione e distribuzione del vapore: 87%; concentrazione della materia prima: 4,8 °Bx

Fonti

Sito web Tomato News; EUR 29978 IT, 2019; interviste a trasformatori di pomodori; database Rossi Ingegneria Alimentare

Tuttavia, non è sufficiente costruire una macchina per la trasformazione del pomodoro senza l’impiego di vapore per intervenire significativamente sulla riduzione dei consumi energetici e delle emissioni. Inoltre, i nostri clienti hanno bisogno di soluzioni che garantiscano anche elevata qualità del prodotto, affidabilità, massima efficienza operativa, flessibilità di uso e configurabilità per assicurare il miglior ritorno dell’investimento.

ELETTRA come risponde a tutte queste esigenze?

Grazie all’innovativo design con moduli pre-ingegnerizzati, ELETTRA permette di configurare la soluzione più idonea alle necessità del cliente - sia in caso di impianto nuovo sia di upgrade o sostituzione di linee esistenti - in base alle tipologie di prodotti da ottenere, fino a 38 °Bx di concentrazione. Infatti, con ELETTRA è possibile integrare in un unico sistema di evaporazione le diverse tecnologie di circolazione del prodotto - a pellicola discendente, ibrida e forzata – unendo i rispettivi vantaggi costruttivi ai benefici derivanti da una ricompressione meccanica dei vapori ripartita in modo ottimizzato nelle diverse sezioni.

Ipotizziamo che un cliente si occupi della produzione di passata e concentrato - anche simultaneamente - e non sia dotato di tecnologie ad alta efficienza: in questo caso, si potrebbe implementare una soluzione ELETTRA composta da un modulo di preconcentrazione a pellicola discendente che alimenta contemporaneamente sia un modulo a flusso ibrido da cui si estrarrà una passata a brix intermedio sia una sezione a circolazione forzata per l’ottenimento di concentrato a 28-30 °Bx. Tutta la sezione di evaporazione condividerà due compressori meccanici opportunamente dimensionati per il funzionamento dell’intero impianto, azzerando così il consumo di vapore e riducendo l’utilizzo di energia fino all’80%.

E per quanto riguarda la qualità del prodotto?

La qualità del prodotto è preservata grazie ad una progettazione attenta alle variabili che causano il danno termico del prodotto: tempo e temperatura. Con ELETTRA non è più necessario utilizzare un evaporatore finitore dopo la fase di preconcentrazione, quindi il tempo di attraversamento totale del processo risulta fortemente ridotto. Inoltre - ove il prodotto da trattare lo consenta - la combinazione di moduli evaporativi a film cadente e a flusso ibrido permette di ottimizzare ulteriormente questo risultato.

L’utilizzo della tecnologia MVR (Ricompressione Meccanica dei Vapori) anche sugli stadi con prodotto a più alta concentrazione consente di ridurre drasticamente la temperatura di parete dello scambiatore, andando ad agire sulla seconda variabile.

Come già gli evaporatori THOR ed HERCULES, anche ELETTRA può essere dotata di soluzioni di pompaggio particolarmente delicate, idonee per preservare la polposità di prodotti speciali come, ad esempio, le passate rustiche.

Si potrebbe pensare che una soluzione così innovativa e versatile comporti un investimento importante e tempi di consegna decisamente lunghi. È vero?

Il progetto è stato pensato fin dall’inizio nell’ottica di un payback breve e un time to market in linea con le esigenze dei clienti: le tecnologie implementate in ogni modulo sono ampiamente consolidate e fanno parte della nostra gamma da anni, ogni sezione è già stata ottimizzata in termini di superficie di scambio, trattamento del prodotto e richiesta di energia. Abbiamo un’esperienza ultradecennale nella tecnologia MVR applicata alla concentrazione fino a 16 °Bx e con ELETTRA ora siamo in grado di fornire l’ultimo step per la concentrazione finale del prodotto in un unico impianto, garantendo gli stessi vantaggi.

Esigenze del mercato

L’ottimizzazione dell’utilizzo di acqua è un tema altrettanto importante in ottica di risparmio e sostenibilità: ELETTRA rappresenta una soluzione vincente anche in questo ambito?

Se consideriamo l'impiego di acqua, la principale fonte di consumo è il lavaggio dei pomodori, seguito dal reintegro dell'acqua nelle caldaie e in altre utenze.

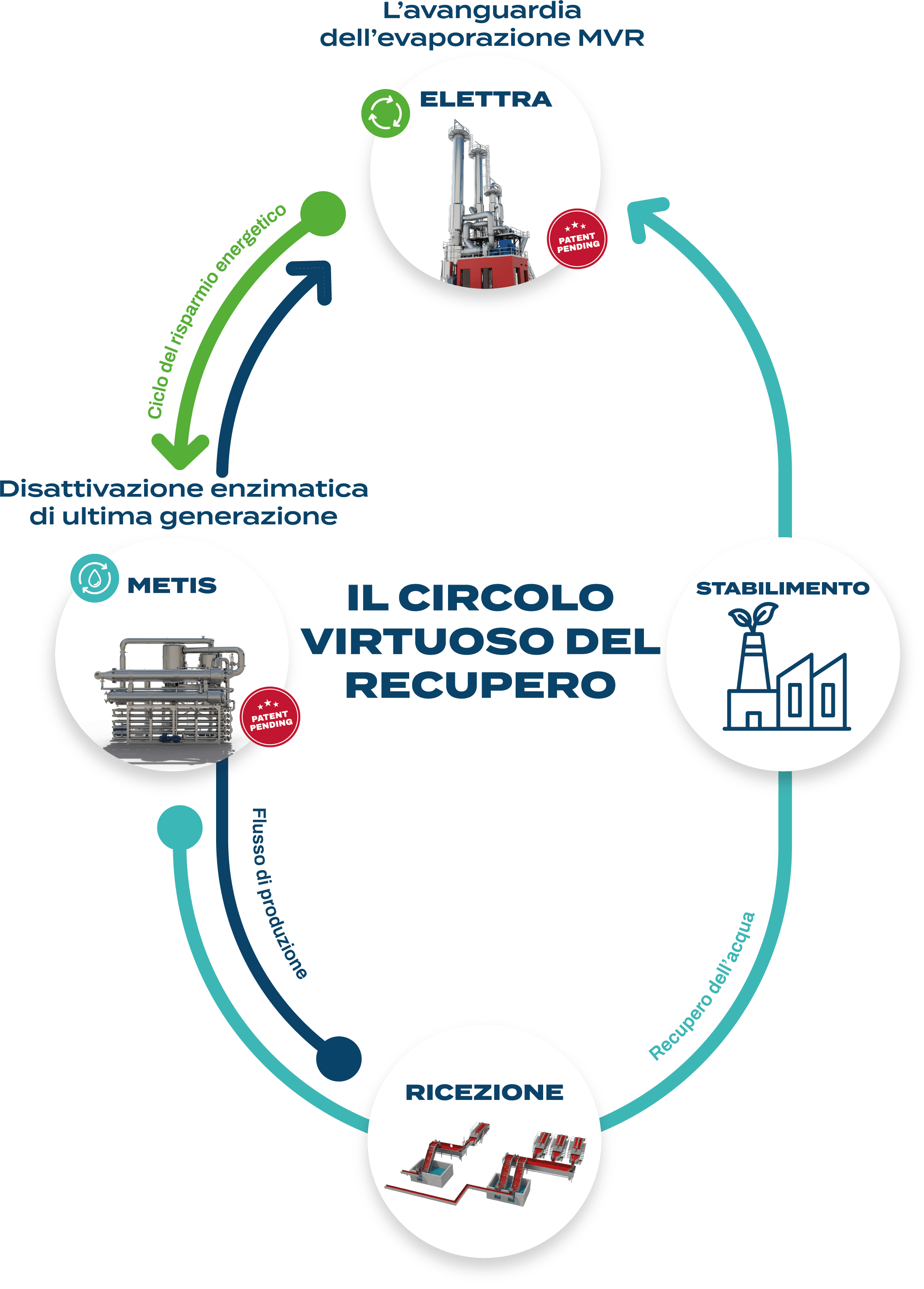

Associando ELETTRA a METIS, il nostro disattivatore enzimatico ad alta efficienza, la riduzione del consumo di acqua può variare dal 40% fino quasi al 100% a seconda della configurazione dell'impianto.

METIS è in grado di riutilizzare in modo ottimale le condense di processo, riducendo il consumo di vapore necessario per l’inattivazione enzimatica e ottenendo senza costi aggiuntivi acqua a temperatura ambiente da utilizzare in altre fasi del processo. Noi lo chiamiamo il “Circolo Virtuoso del Recupero”.

Business e sostenibilità possono quindi andare d’accordo?

Per noi in Rossi assolutamente sì. Da sempre il nostro obiettivo è sviluppare tecnologie efficienti che creino valore per i nostri clienti, rispettino l'ambiente e migliorino la vita dei consumatori di tutto il mondo.

Con ELETTRA abbiamo fatto un importante passo avanti e ne siamo molto orgogliosi.

Prossimi eventi

-

Iran Agrofood 2025

-

IPACK-IMA 2025

-

EXPO PACK 2025

-

PROPAK ASIA 2025

-

PROPAK CHINA 2025

-

Expoalimentaria 2025

-

CIBUS TEC FORUM

-

GULFOOD MANUFACTURING 2025

Vuoi maggiori informazioni?

Contatta uno dei nostri commerciali

Preferisci chiamarci?

Siamo a tua completa disposizione: +39 0521 271320